Siang itu berlalu seperti lembar lain dalam kalender kerja yang rutin: lantai kantor sibuk seperti biasanya, monitor menyala di setiap meja, dan samar terdengar obrolan rekan kerja–entah soal pekerjaan atau cerita makan siang barusan. Sampai sebuah notifikasi WA masuk.

Dari salah satu Managing Director:

“can you come to me right now?”

Pesan sederhana yang membuat saya bersegera. Tak lama kemudian, saya sudah di ruangannya. Ternyata bukan soal ongoing project atau laporan quality, tapi sebuah penugasan yang tidak biasa: saya diminta melakukan assessment terhadap level digital maturity perusahaan.

Perusahaan memang sudah banyak berinvestasi untuk digitalisasi, terutama di area manufaktur. Namun kini muncul pertanyaan penting: sejauh mana digitalisasi mengubah cara bekerja karyawan kita? Apakah proyek-proyek digitalisasi hanya sekadar show off, atau sudah menyentuh core business processes?

Tantangan terbesarnya bukan soal saya orang Divisi Quality harus menangani topik yang biasanya jadi urusan orang IT. Tantangan sebenarnya adalah: apa yang akan kita lakukan pasca assessment?

Karena saya tahu persis kenyataan di lapangan. MES (manufacturing execution system) memang sudah ada, tapi catatan produksi masih ditulis di buku tulis. Laporan stopline diketik ulang setiap hari. Data tersebar di mana-mana. Data baru masuk kalau ada yang kirim via email. Kalau tidak ada yang kirim? Ya, harus minta dulu: kirim email permintaan, lalu telepon orangnya supaya cepat direspon.

Kalau kondisi di tempat kerja kita masih seperti ini, sebaiknya kita tunda dulu pembicaraan soal assessment. Lebih baik kita balik ke hal-hal fundamental dulu. Misalnya: sudahkah kita benar-benar memahami apa itu digitalisasi?

Apa yang saya alami tadi menggambarkan apa yang disebut digital silos–data terjebak di sistem atau departemen masing-masing–yang mungkin disebabkan pemahaman tentang digitalisasi yang belum tepat. Karena sering saya menjumpai pelaku digitalisasi hanya memahami digitalisasi sebatas digitasi.

Digitasi vs. Digitalisasi

Digitalisasi memang dimulai dari digitasi–proses mengubah sesuatu yang bersifat fisik (analog) menjadi format digital. Namun tidak berhenti di situ, tahap berikutnya adalah digitalisasi, yaitu memanfaatkan format digital tersebut untuk keperluan strategis.

Kalau yang dipahami orang-orang kita tentang digitalisasi hanya sebatas mengganti kertas menjadi data digital maka proses kerjanya tetap saja manual, meskipun tampak “digital”. Misalnya, inspektor QC input data inspeksi ke software yang terhubung ke ERP. Tapi kemudian, staf kantor harus buka ERP kemudian copy-paste datanya ke Excel untuk membuat grafik. Ya, memang tidak pakai kertas, tapi alur kerja terputus. Informasi tidak bergerak otomatis.

Digitalisasi yang kita butuhkan lebih dari sekadar “menghilangkan kertas”. Apalagi di lingkungan pabrik yang proses dan sistemnya lebih kompleks dan saling bergantung satu sama lain. Karena itu, memahami digitalisasi pabrik penting untuk mengidentifikasi berbagai enabler yang bisa mendorong transformasi digital lebih lanjut.

Apa itu Digitalisasi Pabrik?

Di ranah industri, digitalisasi pabrik atau manufacturing telah menjadi tren sejak dimulainya era Industri 4.0 pada tahun 2011. Digitalisasi manufacturing didefinisikan sebagai:

Penerapan sistem komputer dalam aktivitas manufaktur, rantai pasokan, produk, dan proses. Teknologi digital manufacturing menghubungkan sistem dan proses di seluruh area produksi untuk menciptakan pendekatan manufaktur yang terintegrasi–mulai dari desain, produksi, hingga produk akhir (TWI Ltd, n.d.).

Enabler Digitalisasi

Dari definisi digitalisasi pabrik versi TWI, kita bisa melihat enabler penting untuk transformasi digital adalah integrasi. Integrasi ini mencakup:

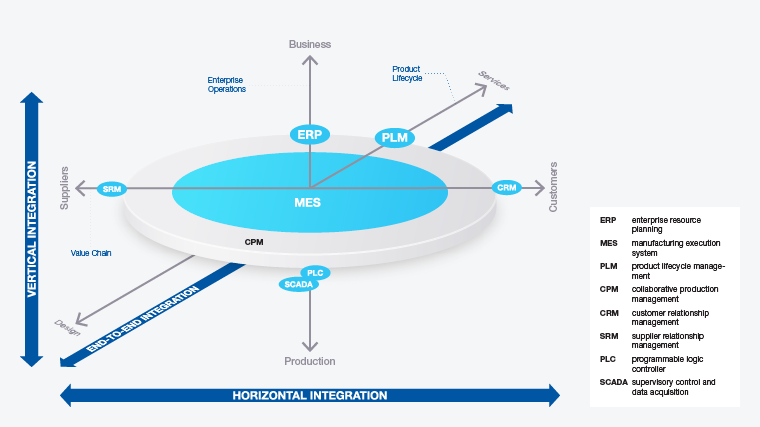

- Vertical Integration: menghubungkan data dan sistem dari lantai produksi (shop floor), seperti sensor dan mesin, ke sistem MES (manufacturing execution system), lalu ke sistem manajemen tingkat atas (top floor) seperti ERP (enterprise resource planning) di dalam satu pabrik.

- Horizontal Integration: menghubungkan informasi/ data/ metrik/ KPI antar perusahaan yang berada pada level yang sama dalam rantai pasok (supply chain)–misal integrasi ERP antar pabrik, antar divisi, atau antara produsen dengan supplier dan distributor.

- End-to-End (E2E) Integration: menghubungkan seluruh proses (end-to-end) mulai dari desain produk dan siklusnya; dari pengembangan hingga produksi, melalui integrasi sistem PLM (Product Lifecycle Management), ERP, dan MES.

Gambar 1 adalah contoh bagaimana ketiga integrasi ini saling terhubung. Di tengah ada MES, yang lazim digunakan dalam digitalisasi pabrik sebagai penyambung rencana dan eksekusi produksi. Dari atas ke bawah membujur sumbu Y (vertical integration) mengaitkan ERP di level bisnis sampai sistem lantai produksi seperti SCADA dan PLC. Lalu melintang sumbu X (horizontal integration) membentangkan rantai nilai dari supplier sampai ke customer, didukung oleh SRM dan CRM. Terakhir, sumbu Z yang tegak lurus ke sumbu X dan Y seolah mengikat PLM, ERP, dan MES dalam satu alur E2E integration dari desain sampai delivery.

Seluruh integrasi tersebut menciptakan sebuah “benang digital” yang berkesinambungan sepanjang proses manufaktur. Data digital yang terkumpul dapat dimanfaatkan, misalnya lewat CPM (collaborative production management) agar semua tim, dari pemasaran dan pembelian sampai operator dan manajer, mempunyai akses ke data yang relevan.

Tentunya, enabler lain seperti infrastruktur dan inovasi juga penting.

Infrastruktur mencakup:

- Kesiapan intranet, cloud, dan platform data.

- Sistem keamanan siber (cyber security).

- Ketersediaan dan konektivitas mesin-mesin smart manufacturing.

Inovasi mencakup:

- Jumlah adopsi teknologi baru.

- Data integrity & traceability, kepresisian sistem menghasilkan data yang akurat, andal (reliable), dan mampu telusur (trace back).

- Data-driven management, kecanggihan sistem dan kemampuan tim menganalisis dan mengeksploitasi data untuk improvement dan pengambilan keputusan.

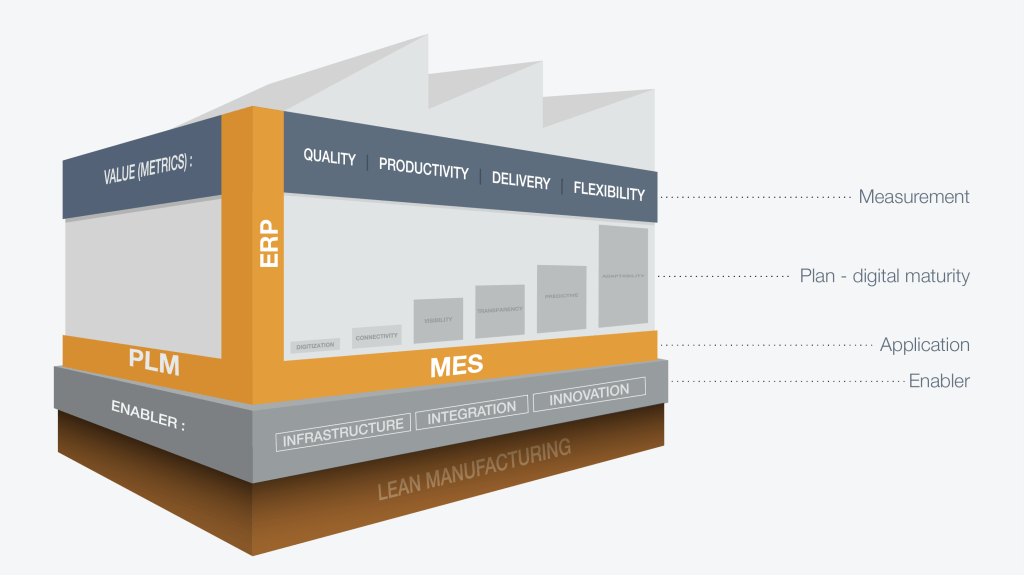

Ketika sistem mulai terintegrasi, data mengalir tanpa hambatan, dan tim mulai percaya pada data, di situlah digitalisasi dimulai. Keberhasilannya bisa diukur lewat empat metrik utama:

1. Kualitas (Quality) – e.g. right first time (RFT), defect rate, customer return rate.

2. Produktivitas (Productivity) – e.g. capacity increase (%), output per m², output per labor hour.

3. Pengiriman (Delivery) – e.g. on-time delivery (OTD), manufacturing lead time, build to schedule (BTS).

4. Fleksibilitas (Flexibility) – e.g. ramp-up days, changeover time.

Jika diilustrasikan secara grafis dalam sebuah arsitektur digital assessment seperti di Gambar 2, enabler adalah penopang struktur operasional dan teknologi. Di puncaknya, keempat metrik tersebut menjadi indikator nilai bisnis untuk membaca seberapa jauh keberhasilan integrasi dan transformasi digital.

Gambar 2 menambahkan lean manufacturing sebagai dasar dari bangunan digitalisasi. Empat metrik tadi akan lebih mudah dicapai jika perusahaan sudah berdiri di atas prinsip-prinsip lean. Lean membantu kita merapikan proses sejak awal, menghilangkan pemborosan, dan memastikan setiap langkah benar-benar memberi nilai. Jadi digitalisasi bukan lagi soal menambahkan teknologi, tapi memperkuat cara kerja yang sudah efisien sejak awal.

Wrap-up

Digitalisasi harus dimulai dari pemahaman bersama bahwa data harus mengalir lintas fungsi, proses harus saling terintegrasi, dan keputusan berbasis insight data–bukan intuisi.

Mulailah dari assessment kondisi saat ini. Bongkar silo. Bangun integrasi. Ubah cara berpikir. Pada titik ini, kita memulai transformasi digital bukan hanya dengan investasi teknologi, tapi harus disertai perubahan strategi bisnis, struktur organisasi, dan budaya perusahaan.

Narasi digitalisasi pabrik adalah kelanjutan dari revolusi industri. Revolusi ini di satu sisi telah menciptakan nilai tambah baru yang sebelumnya tak pernah terpikirkan, namun di sisi lain meninggalkan jejak ketimpangan dan ketidakseimbangan bagi manusia dan alam.

Konsekuensi revolusi yang kini kita anggap “normal” dalam proses industri mungkin adalah tantangan yang belum selesai kita jawab. Untuk memahami di mana kita saat ini dan ke mana kita akan menuju, seringkali kita perlu kembali ke titik awal: bagaimana semua ini dimulai?

Lihat pula

- Digitalisasi Pabrik (2): Napak Tilas Revolusi Industri

- Digitalisasi Pabrik (3): Mengapa Pabrik Perlu Transformasi Digital?

Bahan Bacaan

Jaskó, S., Skrop, A., Holczinger, T., Chovan, T., & Abonyi, J. (2020). Development of manufacturing execution systems in accordance with Industry 4.0 requirements: A review of standard- and ontology-based methodologies and tools. Computers in Industry, 123, 103300. https://doi.org/10.1016/j.compind.2020.103300

Schuh, G., Anderl, R., Gausemeier, J., Kagermann, H., Krüger, A., Hompel, M., Dumitrescu, R., Hocken, C., Drewel, M., Blocher, A., Winter, J., & Harland, T. (2020). Industrie 4.0 Maturity Index: Managing the digital transformation of companies – UPDATE 2020. acatech – National Academy of Science and Engineering. https://www.acatech.de/publikation/industrie-4-0-maturity-index-update-2020/

TWI Ltd. (n.d.). What is digital manufacturing? (A definitive guide). TWI. Retrieved June 21, 2025, from https://www.twi-global.com/technical-knowledge/faqs/what-is-digital-manufacturing

2 thoughts on “ Digitalisasi Pabrik (1): Narasi Digitalisasi dari Lantai Produksi ”