![]() Setiap rencana merupakan gambaran suatu keinginan yang diharapkan terjadi. Namun, tak jarang juga kita mengalami ketika suatu rencana yang telah disusun sedemikian rupa berjalan terlambat atau bahkan gagal. Memang tidak ada yang bisa menjamin kalau rencana yang sudah dibuat itu akan benar-benar berjalan persis seperti yang diharapkan.

Setiap rencana merupakan gambaran suatu keinginan yang diharapkan terjadi. Namun, tak jarang juga kita mengalami ketika suatu rencana yang telah disusun sedemikian rupa berjalan terlambat atau bahkan gagal. Memang tidak ada yang bisa menjamin kalau rencana yang sudah dibuat itu akan benar-benar berjalan persis seperti yang diharapkan.

Menurut Straker (2011), ada dua pendekatan untuk mengatasi rencana yang melenceng jauh dari tempatnya, yaitu: firefighting dan risk management.

Firefighting sesuai dengan artinya tindakan dilakukan seperti team pemadam kebakaran yang beraksi ketika kebakaran sudah terjadi. Dalam dunia kerja, kita mungkin sering menemui seorang kepala bagian atau manajer yang secara tiba-tiba mengeluarkan perintah, mengubah rencana, dan menyelipkan jadwal untuk menghadapi rencana yang melenceng tak terduga. Tindakan di menit-menit terakhir ini tentu saja tidak baik dalam dunia manajemen, dan tak jarang akan mem-pending pekerjaan lain yang sudah direncanakan karena segala sumber daya cenderung akan dikerahkan untuk keberhasilan tindakan firefighting ini.

Sebaliknya, risk management adalah tindakan ancang-ancang pada tahap perencanaan untuk menghadapi masalah potensial ketika rencana dijalankan. ISO 31000:2009 mendefinisikan risk management sebagai kegiatan terkoordinasi untuk mengarahkan dan mengendalikan organisasi berkaitan dengan risiko. Risiko dalam ISO 31000 didefinisikan sebagai efek ketidakpastian pada tujuan. Tentu saja yang paling sulit dalam kegiatan ini adalah mengidentifikasi risiko sebenarnya.

Dalam tujuh alat perencanaan manajemen (7 management and planning tools) atau 7 New Quality Tools terdapat alat yang dapat menjalankan metode sederhana untuk membantu mengidentifikasi risiko dan pencegahannya. Alat itu dikenal dengan nama Process Decision Program Chart (PDPC).

PDPC adalah diagram untuk memetakan rencana kegiatan beserta situasi yang mungkin terjadi sehingga PDPC bukan saja dibuat untuk tujuan pemecahan akhir dari suatu masalah, tetapi juga untuk menanggulangi kejutan risiko yang mungkin terjadi. Dengan kata lain PDPC digunakan untuk merencanakan skenario, jika pada situasi tertentu terjadi masalah, kita telah merencanakan bagaimana kemungkinan penyelesaian masalahnya sehingga kita siap untuk menanganinya. Misal, jika pada situasi dan kegiatan ABC terjadi masalah DEF, maka kemungkinan penyelesaian masalahnya adalah GHI atau JKL, atau kemungkinan yang lain.

Berikut penggunaan umum PDPC menurut Michalski (1997):

- Untuk melaksanakan perencanaan kemungkinan (contingency planning) sebelum melakukan kegiatan kompleks dengan ketidakpastian yang sangat tinggi.

- Untuk memastikan tindakan penanggulangan (countermeasure) yang paling mungkin dalam rangka meminimalkan setiap masalah yang mungkin muncul ketika kegiatan yang tidak biasa harus dilaksanakan.

- Untuk mengantisipasi masalah-masalah dan mempertimbangkan konsekuensi karena terjadinya kesalahan atau kesenjangan dalam perencanaan.

Diagram PDPC sama seperti tree diagram, PDPC mengambil setiap cabang tree diagram untuk mengantisipasi kemungkinan masalah yang terjadi dan menganalisis tindakan penanggulangan yang bisa mencegah berkembangnya masalah yang lebih luas. Simbol-simbol yang umum digunakan untuk membuat PDPC ditunjukkan Gambar 1 di bawah ini.

|

| Sumber: Michalski, 1997, p. 404 (dimodifikasi) |

Gambar 1. Simbol-Simbol Process Decision Program Chart (PDPC)

Berikut adalah langkah-langkah pembuatan PDPC:

- Langkah 1

- Team merujuk kepada hasil pengumpulan data dan analisis sebelumnya. Sumber data ini juga dapat menjadi masukan untuk tree diagram, matrix diagram, atau alat lainnya.

- Langkah 2

- Buat diagram PDPC atau tree diagramdari rencana yang diusulkan (lihat contoh pada Gambar 2).

- Level tertinggi memperlihatkan sasaran atau tujuan.

- Level kedua berisi kegiatan utama

- Level ketiga berisi tugas-tugas yang diperlukan untuk menyelesaikan kegiatan utama.

Pastikan bahwa semua kegiatan telah sesuai dengan sumber data.

- Langkah 3

- Untuk setiap tugas pada level ketiga, lakukan brainstorming apa yang dapat menjadi masalah? Tinjau seluruh masalah potensial dan eliminasi setiap masalah yang tidak mungkin terjadi atau yang konsekuensinya tidak akan signifikan. Cantumkan masalah pada level keempat di bawah tugas-tugas yang berkaitan.

- Langkah 4

- Untuk setiap masalah potensial pada level keempat, lakukan brainstorming apa upaya penanggulangan (countermeasure) yang paling mungkin? Upaya penanggulangan bisa berupa tindakan atau perubahan terhadap rencana yang dapat mencegah masalah, atau tindakan yang dapat mengatasi masalah saat masalah itu terjadi. Cantumkan tindakan penanggulangan pada level kelima (simbol berbentuk awan).

- Langkah 5

- Evaluasi upaya penanggulangan apakah dapat dikerjakan atau tidak? Tandai dengan O untuk upaya yang dapat dilakukan dan X untuk upaya yang sulit dilakukan.

- Langkah 6

- Tinjau kembali diagram, buat revisi jika diperlukan, dan jangan lupa cantumkan tanggal pembuatan.

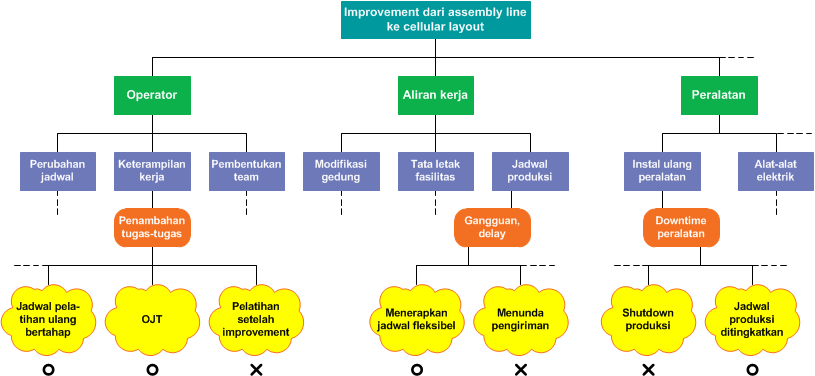

Gambar 2 di bawah ini memperlihatkan sebuah contoh PDPC, di mana sebuah manufaktur sedang berencana melakukan improvement dengan mengubah assembly line tradisional mereka menjadi cellular layout. Garis putus-putus merupakan bagian dari diagram yang telah dihilangkan. Kita hanya melihat mereka telah menetapkan tiga elemen utama, dan pada masing-masing elemen telah ditetapkan tugas-tugas yang diperlukan untuk menyelesaikannya. Begitu juga dengan masalah potensial dan upaya penanggulangan yang telah diidentifikasi oleh team perencana hanya beberapa yang ditampilkan dalam Gambar 2 ini.

|

| Sumber: Michalski, 1997, p. 405 (dimodifikasi) |

Gambar 2. Contoh Process Decision Program Chart (PDPC)

Sebagai contoh, salah satu masalah yang mungkin terjadi dengan adanya perubahan ke cellular layout adalah akan adanya penambahan tugas-tugas sehingga keterampilan operator perlu ditingkatkan. Team lebih menyukai dibuatkan jadwal pelatihan ulang secara bertahap dan adanya pola pelatihan di tempat kerja atau OJT (on-the-job training) ketimbang pelatihan setelah cellular layout berjalan. Pada bagian lain diagram, improvement juga akan mengakibatkan terganggunya jadwal produksi. Team memilih membuat jadwal produksi yang fleksibel ketimbang harus menunda pengiriman. Improvement juga mengharuskan reinstall peralatan dan mesin-mesin sehingga dipastikan akan ada downtime. Daripada menghentikan produksi, team memilih untuk meningkatkan jadwal produksi sebelum dilakukan reinstall peralatan dan mesin-mesin.

Rujukan:

Michalski, W. J. (1997). Tool navigator: The master guide for teams. (pp. 403–405). Portland, Oregon: Productivity Press.

Risk. (2009). In ISO 31000:2009(E), Risk management: Principles and guidelines (p. 1, 1st ed.). Switzerland: International Organization for Standardization.

Risk management. (2009). In ISO 31000:2009(E), Risk management: Principles and guidelines (p. 2, 1st ed.). Switzerland: International Organization for Standardization.

Straker, D. (2011). Process decision program chart (PDPC): How to understand it. Retrieved from http://www.syque.com/quality_tools/toolbook/PDPC/how.htm

Tague, N. R. (2005). The quality toolbox. (2th ed.). Milwaukee, Wisconsin: ASQ Quality Press. Available from http://asq.org/quality-press/display-item/index.html?item=H1224

Makasih untuk ilmu nya

LikeLike